[김정호의 AI시대의 전략] 순도 99.99와 99.99999999의 차이 (daum.net)

[김정호의 AI시대의 전략] 순도 99.99와 99.99999999의 차이

지금부터 35년 전인 1984년 석사과정 때 학위 연구로 실리콘 반도체 공정 장비를 개발했다. 그때 개발하던 장비는 사불화탄소(CF4) 방전가스 플라스마(Plasma)를 이용해서 반도체 표면 위의 물질을

news.v.daum.net

1kg, 순도 99.99% 생산과 1000kg·99.99999999%는 하늘과 땅 차이

연구소·실험실 수준으론 경쟁 못 이겨.. '산업화 양산' 기술 중요'

패키지 공정' 재료·장비, 반도체 산업 '핵심 프런티어'로 육성해야

지금부터 35년 전인 1984년 석사과정 때 학위 연구로 실리콘 반도체 공정 장비를 개발했다. 그때 개발하던 장비는 사불화탄소(CF4) 방전가스 플라스마(Plasma)를 이용해서 반도체 표면 위의 물질을 깊게 깎아 내는 식각(Etching) 공정에 사용하는 장비였다. 또한 포토 공정 작업 이후에 실리콘 표면에 남아 있는 감광액(PR· Photoresist) 잔류물을 세정하는 용도로도 사용된다. 안타까운 것은 그때 개발하던 공정 장비들과 불화수소(HF), 감광액 물질들이 35년이 지난 지금까지도 일본을 비롯한 외국 기업에 전적으로 의존하고 있다는 사실이다. 이런 기술 종속의 역사가 앞으로 35년 후에 또다시 반복되는 일은 없어야 한다.

◇ 반도체 재료의 산업화 양산 기술이 관건

우리의 기술 종속 배경에는 '산업화 양산 기술'의 중요도에 대한 인식 부족과 태만이 자리 잡고 있었다. 재료 1㎏ 정도를 실험실에서 소량 개발하는 단계의 기술 수준과 1000㎏ 이상을 대량생산하는 산업화 양산 기술 수준은 그 완성도에서 하늘과 땅 수준의 차이가 있다. 마찬가지로 순도 99.99% 재료와 99.99999999% 재료를 생산하는 기술의 격차는 비교 대상 자체가 아니다. 더 나아가 같은 순도를 유지하면서도 하루를 저장할 수 있는 보관 기술과 한 달을 저장할 수 있는 보관 기술은 경쟁이 되지 않는다. 바로 이러한 산업화 양산 기술 차이가 국가 간 반도체 재료 산업의 경쟁력을 가른다.

현재 우리나라 학교와 연구소의 연구·개발 수준은 기껏해야 실험실 수준에 머물러 있다. 그 결과를 SCI(과학기술 논문 인용 색인 지수)급 논문으로 내는 정도에 만족하고 있다. 외국에선 진짜 중요한 산업화 양산 기술은 논문으로 내지도 않는다. 지금 당장 국산화에 몰두한다 해도 외국 최고 수준의 장비·재료를 만드는 데까지는 10년은 족히 걸린다고 본다. 산업용 소재(Industrial Material) 개발은 어렵고, 험난하고, 장인 정신이 똘똘 뭉쳐야 얻는 결과이다. 화려하지도 않고, 인정받지도 못한다. 그동안 논문 쓰기에 좋고, 단기간에 결과를 내기 좋은 '생계형 추종 연구'에 길들여져 있었다. 요즘 시대엔 구글을 검색해도 나오지 않는 독특한 '창의적 원천 연구'나 벤처 기업이 나올 수 있는 혁신 연구, 산업 현장에서 실제적으로 요구되는 10년 이상의 '산업화 양산 연구'만이 의미가 있다. 대학과 연구소의 역할, 연구자에 대한 평가 방식, 국가 프로젝트의 계획에 대한 혁신과 재정립이 필요한 이유다.

◇ 반도체 패키지 재료는 기회의 땅

반도체 제조 공정은 웨이퍼 공정(선공정)과 패키지 공정(후공정)으로 나뉜다. 웨이퍼 공정은 실리콘 기판 위에 트랜지스터와 금속 배선을 만드는 과정이다. 이 과정은 나노 원자 수준의 3차원 판화 예술로 비유될 수 있다. 메모리를 넘어 시스템 반도체와 파운드리(Foundry) 사업에서도 세계시장에서 1등을 하기 위해서는 이 웨이퍼 공정 작업에 필요한 재료와 장비의 기술 독립이 필요하다. 이번에 일본의 경제 보복에서 문제가 된 것도 웨이퍼 공정에 사용되는 재료들이다.

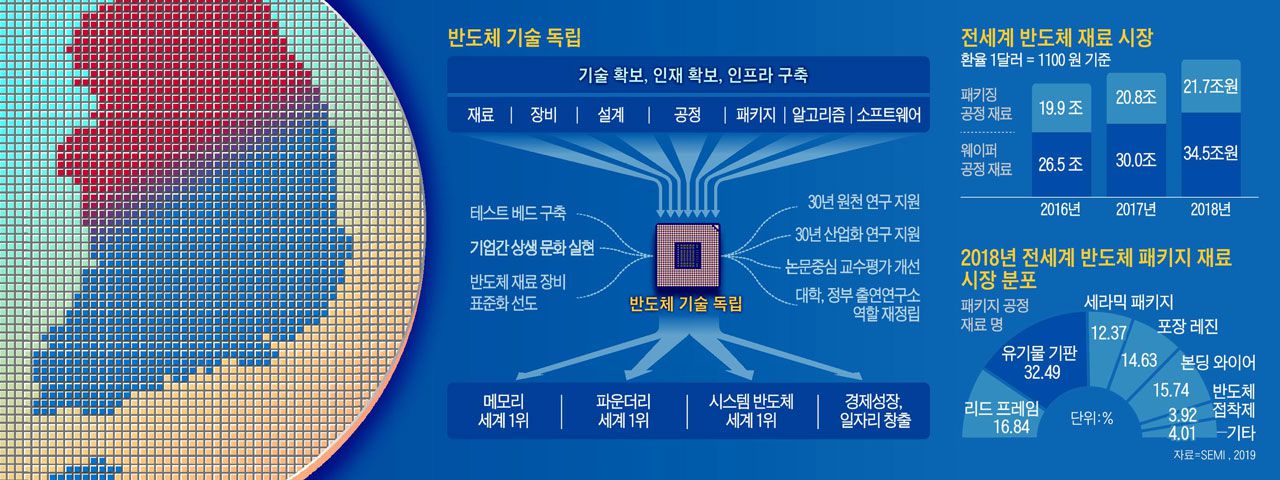

또 다른 영역인 패키지 공정에 필요한 재료·장비 분야는 이제 막 꽃 피기 시작한 '뉴 프런티어'라고 할 수 있다. 불과 5~6년 전부터 주목받기 시작했다. 이 분야에선 대만(TSMC)과 한국(삼성전자) 등이 초기 주도 경쟁을 벌이고 있다. 시장 규모도 꾸준히 커지고 있다. 지난해 웨이퍼 공정 재료 시장의 규모는 34조5000억원(61%), 패키지 재료 시장은 21조7000억원(39%)이었다. 앞으로 10년 정도 후엔 패키지 쪽이 더 큰 시장이 돼 있을 가능성도 있다.

패키지 공정에서는 웨이퍼를 조각으로 자르고, 다른 기판과 연결하고, 유기물질로 덮어 보호한다. 패키지 구조와 물질이 반도체의 최종 성능, 전력 소모, 용량과 크기를 결정한다. 특히 주목할 점은 인공지능 반도체와 스마트폰에 들어가는 프로세서(AP) 쪽에서 중요성이 더욱 커진다는 사실이다. 향후 우리의 미래 핵심 먹거리 산업의 경쟁력을 좌우할 수 있다는 뜻이다. 웨이퍼 레벨 패키지(WLP)와 실리콘관통전극(TSV) 패키지 기술 경쟁이 이제 막 시작되었다.

웨이퍼 공정과 달리 패키지 공정에 들어가는 재료와 장비 시장은 우리가 먼저 전략적으로 투자하고, 개발해서 선점할 수 있고 또 그래야 한다. 정부 지원으로 3000억원 규모의 차세대 패키지 재료와 장비 테스트 라인을 설치해야 한다. 여기서 반도체 기업과 재료 관련 중소기업들이 함께 모여 공동 개발을 수행해야 한다. 이들이 힘을 합쳐 10년 이상의 장기 로드맵을 설정하고, 정보를 공유하고, 공동 개발을 수행하고, 거기서 개발한 물질을 우선적으로 사용해야 한다. 결국 세계적인 차원에서 차세대 반도체 재료, 장비 표준화를 주도할 수 있다. 퍼스트 무버(First Mover)가 되는 것이다. 이렇게 되면 후발 주자로서 싼 가격의 대체품으로 승부하는 기존의 전통에서 벗어날 수 있다. 진정한 산업화 양산 기술의 개발과 반도체 재료 중소기업의 육성이 실현된다.

◇ 반도체 자주독립의 길

반도체 기술 독립은 우리 국가 경제의 운명을 우리 스스로 결정하고 실행하는 주권 확보로 연결될 수 있다. 이를 위해 반도체 재료부터 장비, 공정, 패키지, 설계, 알고리즘, 소프트웨어 전체 분야에서 세계 최고 수준의 기술과 인재를 확보해야 한다. 이를 바탕으로 반도체 메모리 사업뿐만 아니라 시스템 반도체와 파운드리 사업에서도 모두 명실상부한 세계 1등 국가의 위치를 차지할 수 있다. 반도체 자주독립은 인공지능과 4차 산업혁명 시대에 국가의 생존과 성장, 그리고 번영을 보장한다.

김정호 KAIST 전기·전자공학과교수ㅣ조선일보 2019.09.02

'[자연과학] 생태 과학 칼럼 모음' 카테고리의 다른 글

| [김정호의 AI시대의 전략] 돈 버는 AI는 세금을 내야 경제가 돈다 (0) | 2022.06.13 |

|---|---|

| [김정호의 AI 시대의 전략] 코로나와 AI가 맞붙을 미래戰.. 인류 생존을 건 한판 승부 (0) | 2022.06.13 |

| [김정호의 AI시대의 전략] AI의 창작품, 인간의 예술성에 도전장 던졌다 (0) | 2022.06.13 |

| [김정호의 AI시대의 전략] 뛰어난 인재와 AI는 자기 주도 자율 학습을 한다 (0) | 2022.06.13 |

| [김정호의 AI시대의 전략] AI부터 통신·금융까지.. 기술 융합 플랫폼 미래車, 인간 생활의 중심 될 것 (0) | 2022.06.13 |